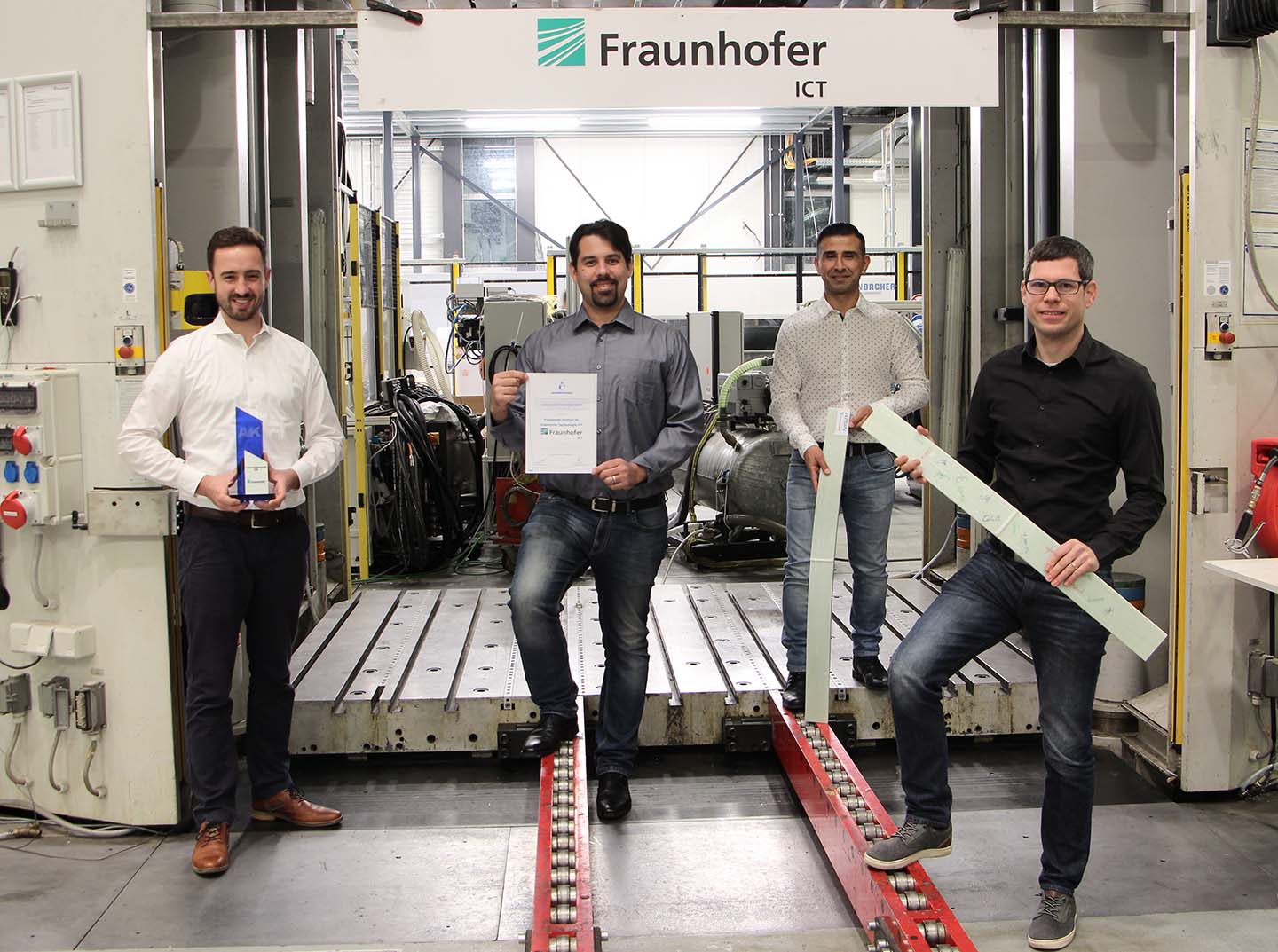

AVK Innovationspreis für ein nachhaltiges Fertigungsverfahren in der Automobilindustrie - »Faserverstärkte Kunststoffe mittels T-RTM auf dem Weg zur Serienreife«

Um umweltschädigende Emissionen zu reduzieren, werden im Mobilitätsbereich immer häufiger Bauteile mit neuen Werkstoffen umgesetzt, die einerseits Gewicht einsparen und andererseits einfacher zu recyceln sind. Einen möglichen Weg hierfür bieten faserverstärkte Kunststoffe, die im thermoplastischen Resin-Transfer-Molding (T-RTM)-Verfahren hergestellt werden. Die mangelnde Robustheit dieses Verfahrens verhinderte bisher jedoch den Einsatz in der Serienfertigung. Forschern am Fraunhofer ICT ist es nun gelungen, dieses Problem zu lösen. Dafür erhielten sie am 12. November die Anerkennung der Jury.

Auszeichnung mit dem AVK Innovationspreis 2020

Die mit dem AVK Innovationspreis 2020 in der Kategorie »Forschung und Wissenschaft« ausgezeichnete Innovation umfasst die Arbeiten zur Steigerung der Robustheit des T-RTM-Verfahrens. Den Forschern ist es gelungen, die durch Feuchtigkeit induzierten problematischen Nebenreaktionen bei der T-RTM-Verarbeitung zu bestimmen, zu quantifizieren und damit umfänglich zu verstehen. »Durch die Berechenbarkeit ist es nun möglich, einerseits dem negativen Feuchtigkeitseinfluss gezielt entgegenzuwirken und andererseits den Prozess noch weiter zu optimieren«, erklärt der für das T-RTM-Verfahren verantwortliche Projektleiter Michael Wilhelm diesen wichtigen Schritt. So kann beispielsweise mit dem neu entwickelten Simulationsmodell auch eine Vorhersage über die Fertigungsdauer getroffen werden. Dies ermöglicht eine weitere Verkürzung der Zykluszeit und dadurch eine Steigerung der Produktionseffizienz bei gleichzeitig hoher Qualität und weniger Ausschuss.

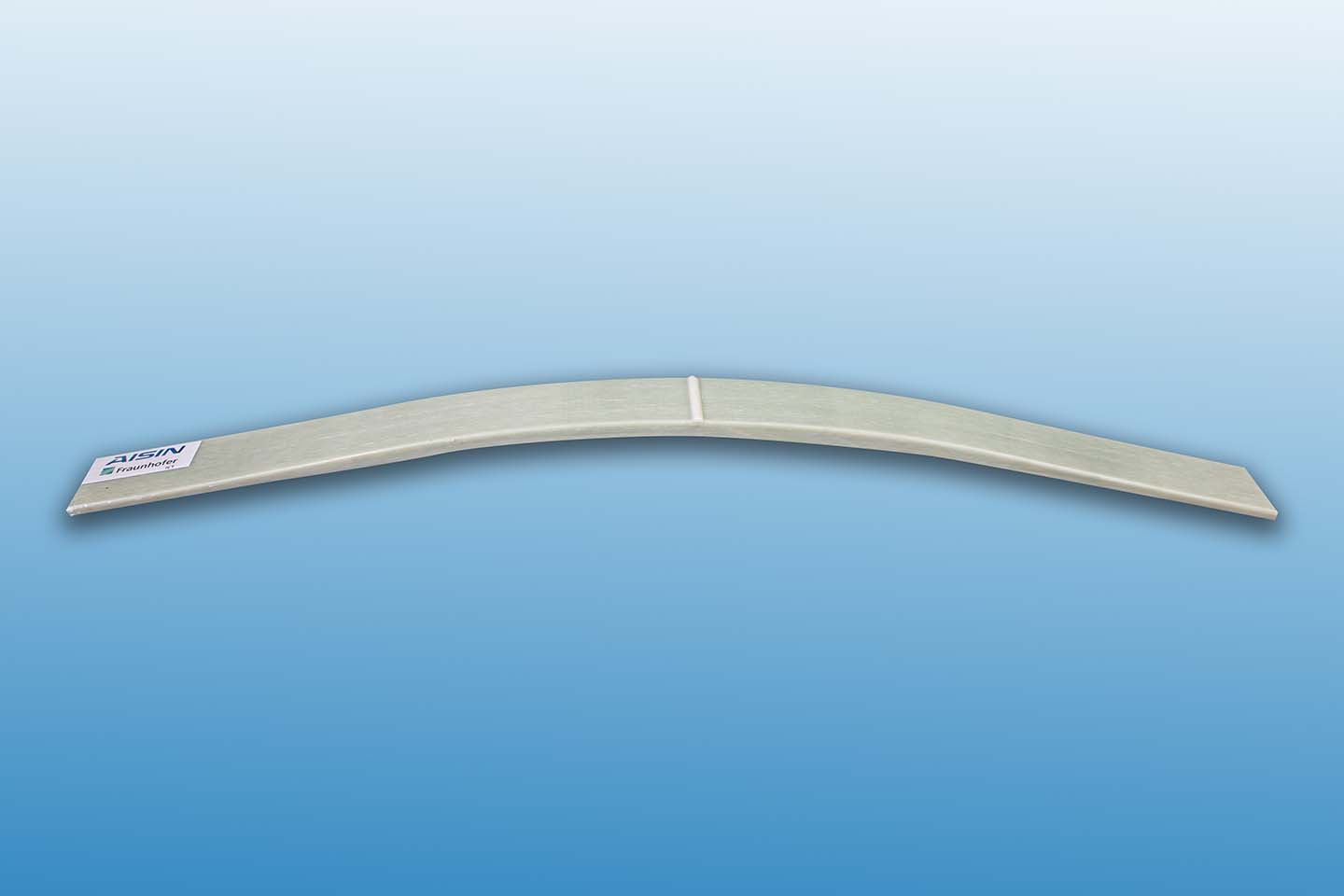

Die Forscher wagten sogar noch mehr: Sie gaben gezielt Wasser in den Prozess und waren durch die detaillierte Kenntnis der Nebenreaktionen in der Lage, die Feuchtigkeit zu kompensieren, ohne die mechanischen Bauteileigenschaften negativ zu beeinflussen. Mit diesem Nachweis steht das getestete Verfahren bereit für den Einsatz in der Großserie.

Eine nachhaltige und kostengünstige Alternative

Die reaktive Verarbeitung von Thermoplasten zeigt einige wesentliche Vorteile. Bereits bei der Herstellung bietet das Monomer ε-Caprolactam als Matrixwerkstoff einen erheblichen Kostenvorteil im Vergleich zu duromeren Harzen, die derzeit hauptsächlich für faserverstärkte Kunststoffe verwendet werden. Dadurch lassen sich die Gesamtherstellungskosten wesentlich senken. Auch nach dem Lebenszyklus der Bauteile entstehen bedeutende Vorteile: Bauteile mit thermoplastischer Matrix lassen sich im Vergleich zu solchen mit duromerer Matrix wesentlich leichter recyceln. Sie können zerkleinert, neu compoundiert und als glasfaserverstärktes Spritzgussmaterial wiederverwendet werden. Entsprechende Untersuchungen werden dazu aktuell am Fraunhofer ICT durchgeführt.

Weite Information zur thermoplastischen Blattfeder finden Sie hier:

https://www.ict.fraunhofer.de/de/presse_mediathek/pressemitteilungen/2020/2020-03-18.html

Anwendungsnahe Forschung an technischen Kunststoffen für den Einsatz in der Praxis kennzeichnet die Kernkompetenz des Produktbereichs «Polymer Engineering» am Fraunhofer ICT in Pfinztal. Durch die Vernetzung in Fraunhofer-Themenverbünden, exzellente Kontakte ins Ausland, sowie die Zusammenarbeit mit dem Karlsruher Institut für Technologie KIT sind wir in der Lage, unseren Partnern Systemlösungen aus einer Hand zu bieten: von der Polymersynthese über Werkstofftechnik, Kunststoffverarbeitung, Bauteilentwicklung und –fertigung bis hin zum Recycling. Das Ziel hierbei ist eine ganzheitliche Werkstoff- und Prozessentwicklung für robuste, automatisierte und flexible Technologien vor dem Hintergrund der zunehmenden Digitalisierung und hinsichtlich einer ressourcenschonenden Materialeffizienz. Wir verstehen uns als Bindeglied zwischen Forschung und Industrie und entwickeln innovative Lösungen für die Produkte von morgen. Auf dem Gebiet der Faserverbundwerkstoffe werden sowohl thermoplastische als auch duromere Materialsysteme in Kombination mit Glas-, Kohlenstoff- oder anderweitigen Fasern sowie deren Verarbeitungstechnologien weiterentwickelt. Die Fraunhofer-Gesellschaft Die Fraunhofer-Gesellschaft mit Sitz in Deutschland ist die weltweit führende Organisation für anwendungsorientierte Forschung. Mit ihrer Fokussierung auf zukunftsrelevante Schlüsseltechnologien sowie auf die Verwertung der Ergebnisse in Wirtschaft und Industrie spielt sie eine zentrale Rolle im Innovationsprozess. Als Wegweiser und Impulsgeber für innovative Entwicklungen und wissenschaftliche Exzellenz wirkt sie mit an der Gestaltung unserer Gesellschaft und unserer Zukunft. Die 1949 gegründete Organisation betreibt in Deutschland derzeit 74 Institute und Forschungseinrichtungen. Rund 28 000 Mitarbeiterinnen und Mitarbeiter, überwiegend mit natur- oder ingenieurwissenschaftlicher Ausbildung, erarbeiten das jährliche Forschungsvolumen von 2,8 Milliarden Euro. Davon fallen 2,3 Milliarden Euro auf den Leistungsbereich Vertragsforschung. |

Fraunhofer-Institut für Chemische Technologie ICT

Fraunhofer-Institut für Chemische Technologie ICT