Neue, kostengünstige Leichtbauvariante für die Serienfertigung von Fahrzeugkomponenten

Im Bereich des Motorsports und im Bereich hochwertiger Sportfahrzeuge sind seit vielen Jahren sehr leichte, strukturstabile Bauteile aus duromeren Faser-verbundwerkstoffen im Einsatz. Im sogenannten Resin Transfer Moulding (RTM)-Verfahren können Carbon-Bauteile (kohlenstofffaserverstärkte Kunst-stoffe, CFK), z.B. als Dachmodul, effizient hergestellt werden.

Um Kosten zu sparen und um ein kreislauffähiges Material in solche Anwendungen zu bringen, forscht das Fraunhofer ICT seit vielen Jahren an der thermoplastischen Variante des RTM-Verfahrens, dem sogenannten Thermoplastischen Resin Transfer Moulding (T-RTM)-Verfahren. Durch die Substitution duromerer Matrixsysteme mit dem Monomer ε-Caprolactam können die Materialkosten deutlich reduziert werden und die Rezyklierbarkeit von Bauteilen gewährleistet werden. Im T-RTM-Prozess polymerisiert das geschmolzene ε-Caprolactam zu Polyamid 6. Aufgrund der niedrigen Viskosität der Monomerschmelze lassen sich komplexe Endlosfaserverbundstrukturen schnell und effizient infiltrieren. Anschließend erfolgt die sogenannte in-situ Polymerisation zum Bauteil im temperierten Werkzeug. Inzwischen steht dem Fraunhofer ICT zu Forschungszwecken auch eine Hochdruck-RTM Dosieranlage zur Verfügung.

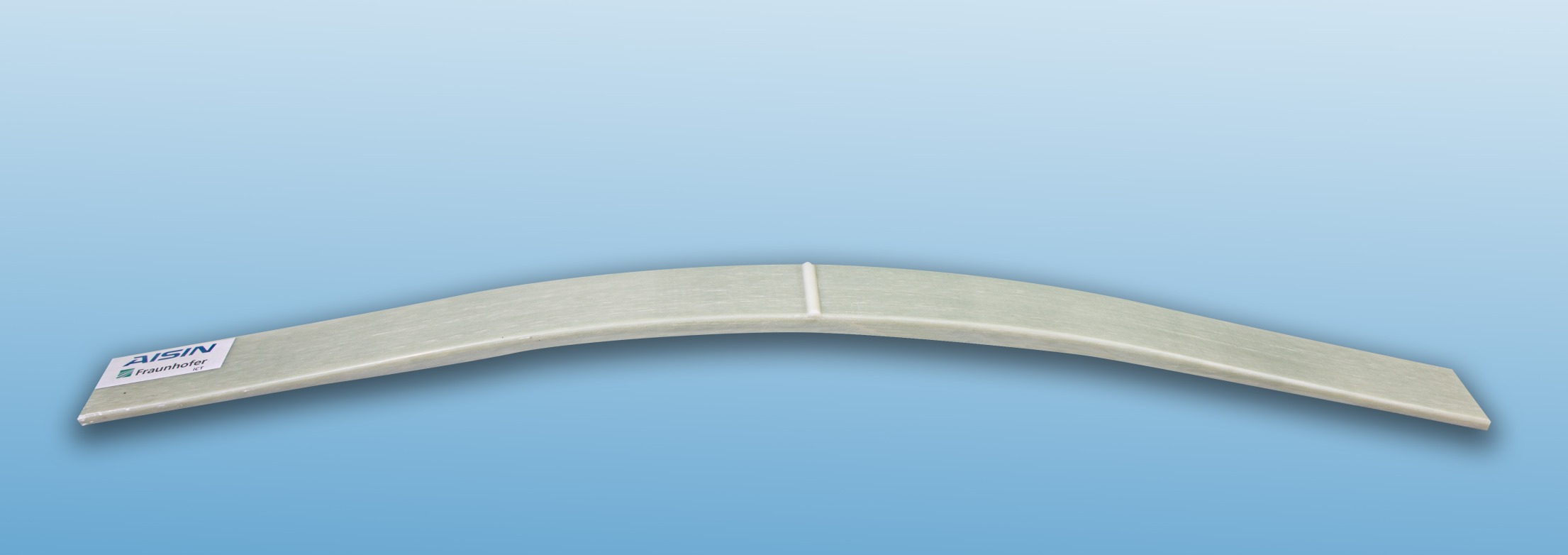

Mit dieser wurde das T-RTM Verfahren im Rahmen eines Kundenprojektes nun auch zur Herstellung von thermoplastischen Composite-Blattfedern für die automobile Anwendung erprobt. Bislang werden für die kommerzielle Produktion von Composite-Blattfedern duromere Matrixsysteme verwendet. „Wir haben eine spürbare Kostenersparnis durch die Verwendung von ε-Caprolactam als Matrixsystem“ sagt Projektleiter Rainer Wendel, „Für die Herstellung einer Blattfeder werden drei bis vier Kilogramm Matrix benötigt“. Im Vergleich zum Epoxidharz liegen die Rohstoffkosten für ε-Caprolactam derzeit bei etwa 50%.

Komplette, hochwertige Wiederverwertung der Komponente aufgezeigt

Darüber hinaus ist das Bauteil nach dem Lebenszyklus aufgrund der thermoplastischen Matrix vollständig recyclingfähig. Eine Möglichkeit bietet die Depolymerisation des Kunststoffs in seine einzelnen chemischen Grundbausteine. Alternativ kann das Bauteil zerkleinert, compoundiert und als glasfaserverstärktes Spritzgussmaterial verwendet werden. Das Leistungsspektrum, die Materialerzeugungskosten und der notwendige Energiebedarf sind dafür entscheidende Faktoren und werden im nächsten Schritt der Entwicklungsarbeiten betrachtet.

Große Fortschritte in der Verfahrenstechnik erzielt

Die anionische Polymerisation von ε-Caprolactam zu PA6 ist sehr feuchtigkeitsempfindlich. Aus diesem Grund muss nach aktuellem Stand der Technik der Kontakt der zu verarbeitenden Materialien mit Feuchtigkeit vermieden werden. Faserstapel mit 20 oder mehr Faserschichten müssen in der Regel vorgetrocknet werden, um eine gute chemische Umsetzung der reaktiven Monomere zu gewährleisten. Die Arbeitsgruppe um Rainer Wendel hat diesen Wassereinfluss quantifiziert und einen verfahrenstechnischen Weg zur Kompensation von Feuchtigkeit gefunden. Dadurch wird das T-RTM-Verfahren auf Basis von ε-Caprolactam deutlich robuster gegenüber äußeren Einflüssen und eine Vortrocknung der Faserhalbzeuge ist nicht mehr notwendig. Dies konnte auch bei der Herstellung der Blattfedern gezeigt werden, bei der ungetrocknete Preforms erfolgreich verarbeitet wurden. Hieraus ergibt sich ein weiterer Kostenvorteil durch den reduzierten Energieverbrauch und weniger Prozessschritte. Die gefertigten Blattfedern werden derzeit vom Auftraggeber charakterisiert und hinsichtlich eines industriellen Serieneinsatz getestet und bewertet.

Polymer Engineering Anwendungsnahe Forschung an technischen Kunststoffen für den Einsatz in der Praxis kennzeichnet die Kernkompetenz des Produktbereichs Polymer Engineering am Fraunhofer ICT in Pfinztal. Durch die Vernetzung in Fraunhofer-Themenverbünden, exzellente Kontakte ins Ausland, sowie die Zusammenarbeit mit dem Karlsruher Institut für Technologie KIT sind wir in der Lage, unseren Partnern Systemlösungen aus einer Hand zu bieten: von der Polymersynthese über Werkstofftechnik, Kunststoffverarbeitung, Bauteilentwicklung und –fertigung bis hin zum Recycling. Das Ziel hierbei ist eine ganzheitliche Werkstoff- und Prozessentwicklung für robuste, automatisierte und flexible Technologien vor dem Hintergrund der zunehmenden Digitalisierung und hinsichtlich einer ressourcenschonenden Materialeffizienz. Wir verstehen uns als Bindeglied zwischen Forschung und Industrie und entwickeln innovative Lösungen für die Produkte von morgen. Auf dem Gebiet der Faserverbundwerkstoffe werden sowohl thermoplastische als auch duromere Materialsysteme in Kombination mit Glas-, Kohlenstoff- oder anderweitigen Fasern sowie deren Verarbeitungstechnologien weiterentwickelt. Die Fraunhofer-Gesellschaft Die Fraunhofer-Gesellschaft mit Sitz in Deutschland ist die weltweit führende Organisation für anwendungsorientierte Forschung. Mit ihrer Fokussierung auf zukunftsrelevante Schlüsseltechnologien sowie auf die Verwertung der Ergebnisse in Wirtschaft und Industrie spielt sie eine zentrale Rolle im Innovationsprozess. Als Wegweiser und Impulsgeber für innovative Entwicklungen und wissenschaftliche Exzellenz wirkt sie mit an der Gestaltung unserer Gesellschaft und unserer Zukunft. Die 1949 gegründete Organisation betreibt in Deutschland derzeit 74 Institute und Forschungseinrichtungen. Rund 28 000 Mitarbeiterinnen und Mitarbeiter, überwiegend mit natur- oder ingenieurwissenschaftlicher Ausbildung, erarbeiten das jährliche Forschungsvolumen von 2,8 Milliarden Euro. Davon fallen 2,3 Milliarden Euro auf den Leistungsbereich Vertragsforschung.

|

Fraunhofer-Institut für Chemische Technologie ICT

Fraunhofer-Institut für Chemische Technologie ICT