Presseinformation

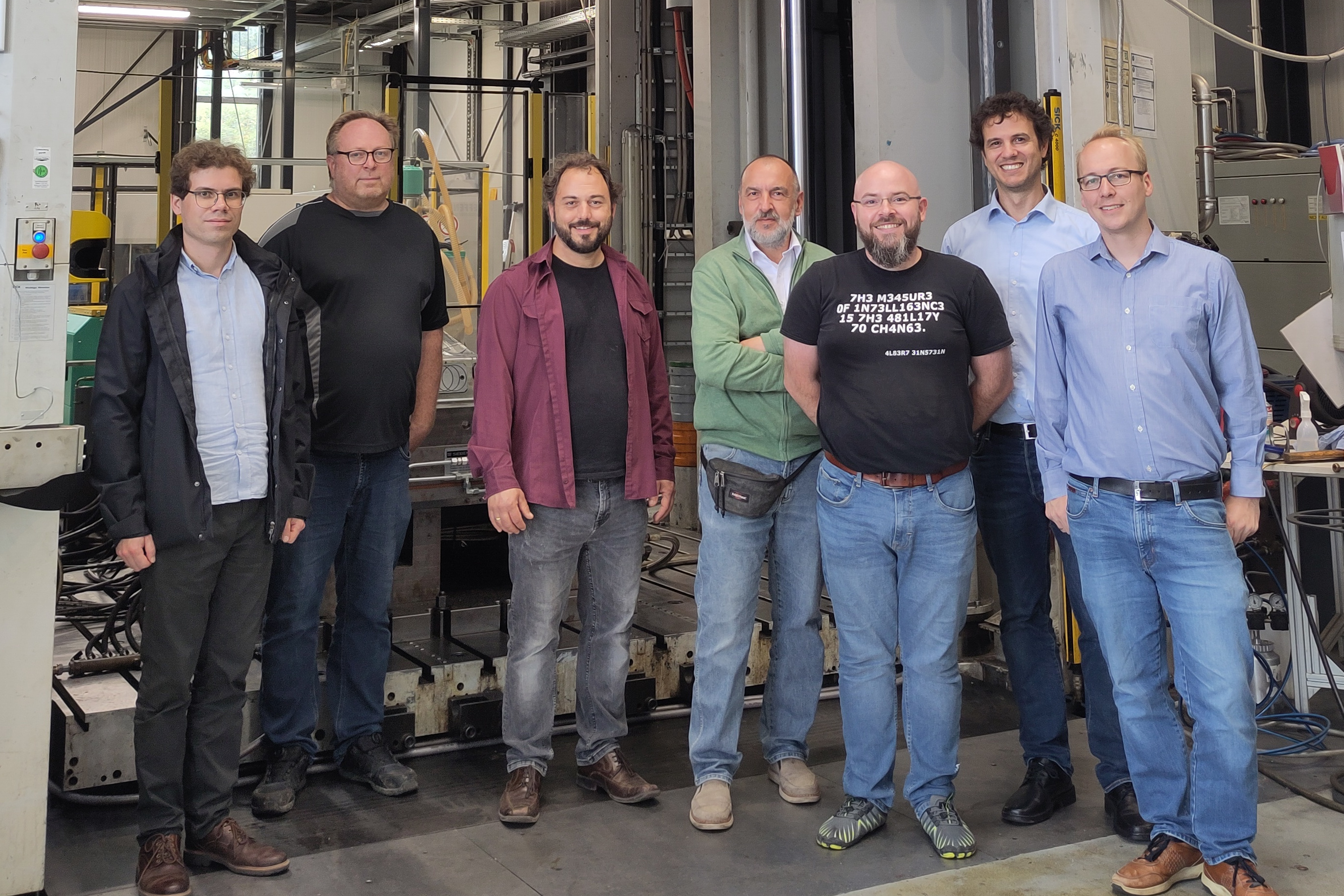

Das Projekt HVB-Holz (»Hochdruckverdichtete Bewehrung aus Holz«) nahm am 26. September 2024 am Fraunhofer-Institut für Chemische Technologie ICT in Pfinztal seinen symbolischen Auftakt: Christian Baumert (Universität Stuttgart), Falk Martin (BNB GmbH, Potsdam), Adrian Zimmermann (Celitement GmbH & Co. KG, Eggenstein-Leopoldshafen) und Karsten Schrang (Cemwood GmbH, Magdeburg), allesamt namhafte Partner aus der Branche, arbeiteten gemeinsam mit Davide Pico, Sebastian Reinhardt und Christian Stier als Vertretern des Gastgebers Fraunhofer ICT die Ziele sowie die praktische Umsetzung des Projekts aus. Das Bundesministerium für Wohnen, Stadtentwicklung und Bauwesen (BMWSB) fördert dieses wegweisende Vorhaben, das Bundesinstitut für Bau-, Stadt- und Raumforschung (BBSR) betreut es.

Über das Projekt HVB-Holz

HVB-Holz entwickelt ein neuartiges Hochleistungsholz (HLH) mit mechanischen Eigenschaften, die mit denen von Stahl vergleichbar sind. Dieser innovative Werkstoff soll Stahlbewehrungen in Stahlbeton ersetzen, was zahlreiche Vorteile mit sich bringt: HLH ist signifikant zug-, biegezug- und druckstabiler als Naturholz und quillt nicht maßgeblich auf. Zudem wird Stahlkorrosion vermieden, welche die Lebensdauer von Stahlbeton begrenzt.

Die Korrosionsbeständigkeit des HLH ermöglicht dünnere Betonüberdeckungen, also schlankerer Bauteile, deren Herstellung weniger Kohlendioxid freisetzt. Schätzungen zufolge kann die Verwendung von HLH bis zu 30 Prozent CO2 einsparen; die Substitution von Stahl allein trägt 5 Prozent dazu bei, 25 Prozent ergeben sich aus dem geringeren Zementeinsatz. Neuartige Bindemittel wie Celitement und Ausgleichsschüttungen auf Holzbasis von Cemwood unterstützen die Emissionsminderungen weiter.

Im Rahmen dieses Grundlagenforschungsprojekts wird die Machbarkeit eines HLH-Bindemittelverbundes untersucht. Das Fraunhofer ICT ist für die Herstellung der Hochleistungshölzer mittels spezieller Koch- und Pressverfahren verantwortlich. Die Universität Stuttgart charakterisiert diese Materialien in Mörtelprismen und Testbalken. BNB spezifiziert die Anforderungen und potenziellen Anwendungsfelder, wobei Aspekte wie Spannungs-Dehnungsverhalten, alkalische Beständigkeit, Quellverhalten und Kraftübertragung im Fokus stehen.

In Deutschland werden jährlich rund 100 Millionen Kubikmetern Stahlbeton produziert; diese Zahl zeigt enormes Potenzial auf: Die Substitution von Betonstahl könnte bis zu 13,9 Millionen Tonnen CO2 pro Jahr einsparen. Die Konstruktionsweise und die Einsatzbereiche des HLH sind denen von Stahlbetons vergleichbar, und die Recyclingfähigkeit wird als gut eingeschätzt.

Das Fraunhofer ICT freut sich auf die Zusammenarbeit und darauf, innovative Lösungen für nachhaltiges Bauen zu entwickeln, heimische Rohstoffketten zu stärken und die Abhängigkeit von energieintensiven und umweltbelastenderen Baustoffen zu reduzieren.

Mehr zum Projekt: https://www.zukunftbau.de/projekte/forschungsfoerderung/1008187-2455

Fraunhofer-Institut für Chemische Technologie ICT

Fraunhofer-Institut für Chemische Technologie ICT