Die Gewichtsreduktion ist eine der wirksamsten Methoden zur Verringerung des CO2-Ausstoßes. Hersteller und Zulieferer in der Automobilindustrie unternehmen erhebliche Anstrengungen, um Antriebsstränge und deren Komponenten in Leichtbauweise herzustellen. Gegenwärtig werden jedoch Nockenwellenmodule, die eine Schlüsselkomponente des Antriebsstrangs darstellen, noch immer aus Aluminium hergestellt. In Zusammenarbeit mit Partnern ist es unseren Forschern nun gelungen, ein Nockenwellenmodul aus faserverstärkten Duromeren herzustellen. Seine Leichtbauweise trägt dazu bei, das Motorgewicht zu senken und die Montagekosten zu reduzieren.

Leichtbau

Kunststoff-Nockenwellenmodul

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyDie Gewichtsreduktion ist eine der wirksamsten Methoden zur Verringerung des CO2-Ausstoßes. Hersteller und Zulieferer in der Automobilindustrie unternehmen große Anstrengungen, um Antriebsstränge und deren Komponenten in Leichtbauweise herzustellen. Gegenwärtig werden jedoch Nockenwellenmodule, die eine Schlüsselkomponente des Antriebsstrangs darstellen, noch aus Aluminium hergestellt. Das Nockenwellenmodul befindet sich im Zylinderkopf, also in der Regel im oberen Bauraum des Antriebsstrangs. Hier ist es besonders sinnvoll, Gewicht zu sparen, da dies auch zur Absenkung des Fahrzeugschwerpunkts beiträgt. In Zusammenarbeit mit Partnern ist es unseren Forschern nun gelungen, ein Nockenwellenmodul aus faserverstärkten Duromeren herzustellen. Seine Leichtbauweise trägt dazu bei, das Motorgewicht zu senken und die Montagekosten zu reduzieren.

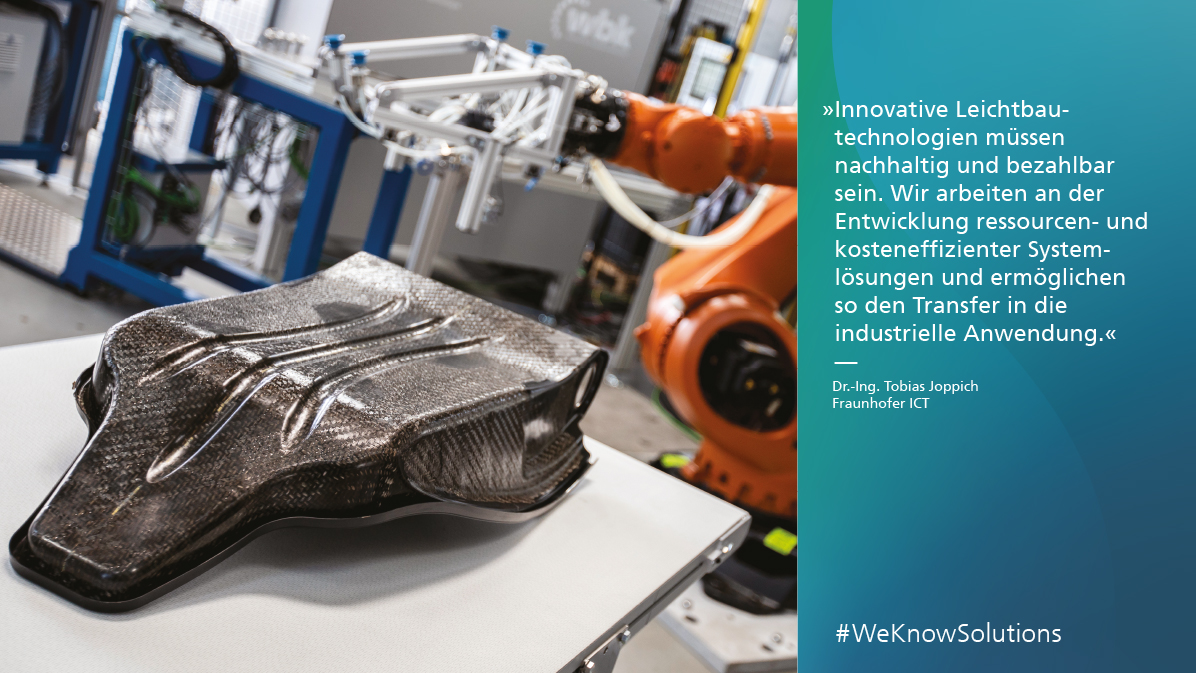

Leichtbau schont Ressourcen, Energie und Klima. Die branchenspezifische Auslegung und Konstruktion von Leichtbaulösungen bestimmt die Auswahl der geeigneten Werkstoffe sowie den Herstellungsprozess. Am Fraunhofer ICT stehen polymerbasierte Faserverbundwerkstoffe und deren Hybride im Mittelpunkt der Entwicklungen. Forschungsschwerpunkte sind lang- und endlosfaserverstärkte Polymere mit einer duro- und thermoplastischen Matrix sowie deren Hybridisierung. In enger Zusammenarbeit mit dem Karlsruher Institut für Technologie KIT werden die Methoden-, Verfahrens- und Werkstoffentwicklung vorangetrieben.

Fraunhofer-Institut für Chemische Technologie ICT

Fraunhofer-Institut für Chemische Technologie ICT